Share

Pin

Tweet

Send

Share

Send

Wärmeenergie kann durch Drehen eines Teils im Stillstand oder durch Drehen in die entgegengesetzte Richtung gewonnen werden. Darüber hinaus müssen die Teile gleichzeitig mit einer konstanten oder zunehmenden Kraft von Anfang bis Ende gegeneinander gedrückt werden. Der Vorgang endet mit einem Zug und einem schnellen Stopp des rotierenden Teils.

Gegenüber beispielsweise dem Stumpfschweißen bietet ein reibungsbasiertes Verfahren eine Reihe von betrieblichen Vorteilen:

- stark reduzierte Energiekosten;

- Die Schweißverbindung ist immer zuverlässig, da sie nur von den thermophysikalischen Eigenschaften der geschweißten Produkte abhängt.

- Eine besondere Vorbereitung der zu fügenden Fuge ist nicht erforderlich, da Zunder, Rost, Fett und Fett zu Beginn des Prozesses ausbrennen oder zu Grata gepresst werden.

- Auch die Verletzung der Parallelität der Werkstücke bis zu einem Winkel von 6 ± 1 Grad beeinträchtigt die Qualität der Verbindung nicht.

- das Fehlen negativer Faktoren in Form von Ultraviolettstrahlung und schädlichen Gasemissionen;

- Einfachheit der technologischen Ausrüstung, leicht zugänglich für routinemäßige Wartung, Mechanisierung und Automatisierung.

Der Prozess des Reibschweißens auf einer Drehbank

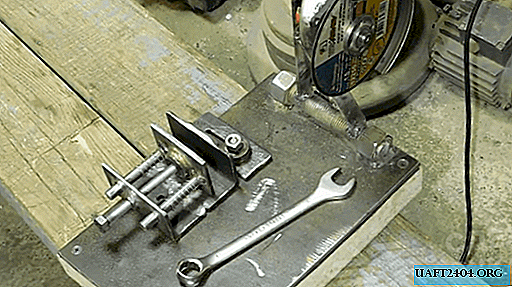

Schweißen von Stahlstangen

Im Spannfutter und Spindelstock der Maschine spannen wir eine Metallstange auf, deren Durchmesser mehr als 3,5 mm, aber weniger als 200 mm betragen sollte. Sie können sowohl Stahl, Aluminium, Kupfer, Bronze oder aus verschiedenen Metallen sein:

- Stahl und Aluminium;

- Stahl und Kupfer;

- aluminium und bronze etc.

Materialkombinationen können sehr unterschiedlich sein, nicht einmal in üblicher Weise schweißbar. Für das Reibschweißen gibt es diesbezüglich keine Einschränkungen.

In unserem Fall befestigen wir die Stange mit Hilfe von drei Schrauben, die in die Löcher der Patrone eingeschraubt sind, und zwar in einem gleichmäßigen Abstand von 120 Grad über den Umfang. Mit ihrer Hilfe führen wir die Ausrichtung relativ zu der in der Kartusche eingespannten Stange durch, indem wir die eine oder andere Schraube festziehen oder lösen.

Wir führen den Spindelstock bis zum Ende der Stangen durch und fixieren ihn oder halten ihn mit unserer Hand, um die Klemmkraft während des Schweißprozesses zu erhöhen, die durch die Technologie dieses Schweißverfahrens erforderlich ist.

Wir schalten die Maschine ein, wodurch sich die im Maschinenfutter eingespannte Stange zu drehen beginnt. In unserem Fall ist die im Spindelstock fixierte Stange fixiert, kann sich aber im Prinzip in die entgegengesetzte Richtung drehen, was die Bearbeitungszeit verkürzen würde.

Bald werden wir Verfärbungen sehen, die am Kontaktpunkt der Stäbe begannen und sich in entgegengesetzte Richtungen ausbreiten, was ein direktes Zeichen für die rasche Erwärmung des Metalls infolge von Reibung ist.

Nach kurzer Zeit leuchtet das Metall in der Kontaktzone hell auf und beginnt, in Form einer ringförmigen Formation über die Grenzen der Abmessungen der Stäbe hinaus zu extrudieren. In diesem Ring befindet sich auch ein Grat: Zunder, unverbranntes Schmiermittel, feste nichtmetallische Einschlüsse usw.

Im Moment des hellsten Glühens des Kontaktpunkts muss die Maschine abrupt ausgeschaltet werden, damit sich die beiden Metallstangen setzen können. Wenn der Spindelstock nicht befestigt war, ist es außerdem erforderlich, den Druck auf ihn allmählich zu erhöhen, um das Volumen des verdrängten Metalls in der Kontaktzone auszugleichen und eine haltbarere und qualitativ hochwertigere Verbindung zu erhalten.

Nachdem Sie gewartet haben, bis die Lumineszenz aufgehört hat (und dies ist ein Zeichen für ein vollständiges Festfressen des Metalls), können Sie die Befestigungsschrauben lösen und den Spindelstock entfernen. Jetzt muss nur noch die Qualität des Reibschweißens überprüft werden.

Schalten Sie dazu die Maschine wieder ein und stellen Sie ein leichtes Schlagen der Schweißstange fest - eine Folge der ungenauen Ausrichtung bei der Installation zu Beginn. Dieser Defekt wird beseitigt, indem zusammen mit dem Entfernen des extrudierten Grats in der Kontaktzone gedreht wird.

Eine tiefere Rille des Metalls zeigt an, dass im Schweißbereich der beiden Stäbe keine Merkmale sichtbar sind. Es scheint, dass dies nicht der Berührungspunkt der beiden Stäbe ist, sondern der Körper eines von ihnen.

Wir führen die folgende Qualitätskontrolle des Reibschweißens durch. Wir klemmen die auf diese Weise verbundenen Stangen in einen Schraubstock und verwenden die Schleifscheibe in der Kontaktzone, um das „Regal“ auszuführen, und sind erneut von der Gleichmäßigkeit des Metalls überzeugt, die auch die Qualität des Schweißens anzeigt.

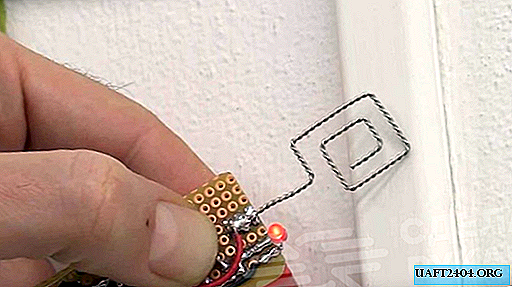

Schraubverbindung

Durch Reibschweißen können Serienschrauben mit Köpfen verbunden werden. Der Prozess unterscheidet sich nicht vom Prozess mit Stangen: Ein Bolzen wird in das Maschinenfutter eingespannt, der andere - der Spindelstock.

Mit letzterem werden die Bolzen von den Köpfen in Kontakt gebracht und die Maschine startet. Es ist auch erforderlich, die Spannkraft zu erhöhen und das Schweißmoment zu erfassen, um den Antrieb rechtzeitig auszuschalten.

Beim Reibschweißen können Werkstoffe kombiniert werden, die sich nur schwer oder überhaupt nicht schweißen lassen: Stahl und Aluminium, austenitische Stähle und Perlit. Mit seiner Hilfe lassen sich auch Kunststoffrohlinge einfach verbinden.

Die Berechnungen und die Praxis der Verwendung der Reibmasse zeigen, dass diese Methode besser für Werkstücke geeignet ist, deren Durchmesser im Bereich von 6 bis 100 mm liegt. Schweißstäbe mit einem Durchmesser von mehr als 200 mm sind wirtschaftlich unrentabel, da das Verfahren eine hohe Leistung (0,5 Tausend kW) und Axialkraft (3 × 106 N) erfordert. Auf diese Weise funktioniert es nicht, Stangen mit einem Durchmesser von weniger als 3,5 mm zu verbinden, da hohe Umdrehungen (200 U / min) und die Schwierigkeit, den Moment zu bestimmen, in dem der Antrieb abgeschaltet wird, sichergestellt werden müssen.

Share

Pin

Tweet

Send

Share

Send