Share

Pin

Tweet

Send

Share

Send

Material:

- Profilrohr 30x20 mm oder mehr;

- fest aufgelegt Möbelschlaufe;

- eine Schutzplatte mit einem Kern, der vom Magneten eines akustischen Lautsprechers entfernt ist;

- Lager;

- eine Hülse zum Verbinden des Kerns der Lautsprecherplatte und des Innenrings des Lagers;

- Stahlblech 2-4 mm;

- Griff vom Schleifer oder Bohrer.

Klemmherstellung

Zur Herstellung von Spannarmen wird ein Profilrohr verwendet. Daraus werden 2 identische Werkstücke passender Länge geschnitten. Eine Kante jeder Verkleidung muss bei 45 Grad geschnitten werden.

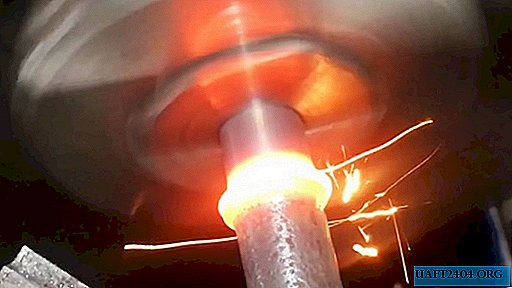

Eine Möbelschlaufe wird von der Seite des flachen Fußes an die Schultern geschweißt.

In der Kernplatte ist ein Loch angebracht, das vom Lautsprechermagneten entfernt wurde. Auf den Kern wird eine Hülse aufgesetzt und das Lager gestopft.

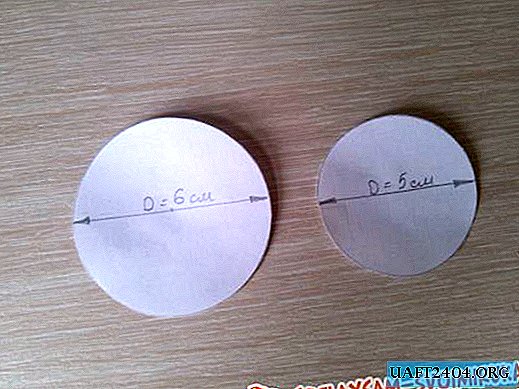

Eine dem Durchmesser der Kernplatte entsprechende Platte ist aus Stahlblech ausgeschnitten. Ein Loch ist gegenüber dem Loch in der Lautsprecherplatte angebracht. Die Unterlegscheibe ist mit der Hülse verschweißt. Sie müssen auch die Hülse und den Kern von innen schweißen. Das Ergebnis ist eine leistungsstarke Spule.

Die Spule liegt in der Mitte des Klemmarms frei und ist mit diesem verschweißt. Sie müssen den oberen Lagerring kochen.

2 Stangen sind aus Stahlblech geschnitten.

Sie sollten die Löcher in der Spule, die in Bezug auf die Klemme zum höchsten Punkt gedreht sind, und die Löcher in der unteren Schulter verbinden. Bolzen werden als Drehachsen für Stangen verwendet.

Mit der Drehung der Spule werden nun die Schultern der Klemme gelöst und zusammengedrückt. Wenn Sie sie zusammenfügen, müssen Sie eine Unterlegscheibe mit einer Mutter an der Vorderseite der Spule schweißen, um einen Griff von einer Schleifmaschine oder einem Bohrer darauf zu setzen.

Um Klemmschwämme herzustellen, müssen Sie 2 Quadrate von 30 x 30 mm schneiden.

Sie sind mit den gedrehten Muttern verschweißt, die auf die Verzierungen der Stehbolzen oder Bolzen aufgeschraubt sind.

In die bei 45 Grad abgeschnittenen Enden der Klammer werden Löcher mit großem Durchmesser gebohrt. Die Achse der Backen ist mit den Schultern verschweißt. Dank der Löcher sind sie nicht geklemmt und können gedreht werden. Eine Kerbe ist auf den Lippen geschnitten.

Die Klammer ist fertig. Dank des speziellen Spannmechanismus wird das Werkstück fast wie ein Schraubstock zusammengedrückt, während dies in einer Bewegung des Griffs erfolgt, die Sekunden dauert.

Share

Pin

Tweet

Send

Share

Send