Share

Pin

Tweet

Send

Share

Send

Im Folgenden wird beschrieben, wie Sie mit einfachen und erschwinglichen Werkzeugen ein hausgemachtes transparentes Gehäuse für die Stromversorgung erstellen. Es gibt auch viele nützliche Empfehlungen zur Plexiglasverarbeitung. Sie lernen, wie man es schneidet, die Teile zuschneidet und Löcher bohrt, auch rechteckige. Eine der einfachsten Möglichkeiten, Holz und Plexiglas zu verbinden, wird deutlich. Darüber hinaus finden Sie Informationen darüber, wie Sie diese Materialien aneinander befestigen können.

Werkzeuge und Materialien

Um eine selbstgemachte transparente Hülle herzustellen, benötigen Sie die folgenden Verbrauchsmaterialien:

- transparentes Plexiglas, ca. 5 mm dick;

- eine Holzplatte oder Sperrholzplatte mit einer Dicke von mindestens 10 mm;

- Senkkopfschrauben - 12 Stück;

- kleine Schrauben mit Muttern - 4 Stück;

- rechteckiger Taster für 250 V und mindestens 2 A;

- Schleifpapier mit Körnung P100 und P240;

- mineralisches oder synthetisches Motoröl;

- Bestückte Leiterplatte mit Befestigungslöchern.

Um das fertige Produkt aus all dem zu erhalten, sollten Sie solche Werkzeuge und Geräte vorbereiten (nur erschwingliche und billige werden speziell genommen):

- elektrische Bohrmaschine;

- Holzbohrer mit einem Durchmesser von 3 mm und 10 mm;

- Senker;

- hölzerne Metallsäge;

- Klemme;

- Metallsäge mit Klinge;

- Phillips-Schraubendreher

- Lineal;

- schwarze Markierung.

Wenn Sie über eine elektrische Stichsäge, einen Fräser, einen Schraubendreher und eine Schleifmaschine verfügen, beschleunigt dies den Herstellungsprozess erheblich. Auf diese teuren Werkzeuge kann man aber auch ganz einfach verzichten. Schließlich besteht eine der Hauptaufgaben des Materials darin, zu zeigen, wie ein transparenter Fall nur mit Budget-Tools erstellt werden kann.

Herstellung von Holzwänden des Körpers

Beginnen wir mit dem einfachsten Vorgang, also der Herstellung von Karosserieteilen aus Holz, also deren Stirnwänden. Zu diesem Zweck können Sie entweder Holzbretter mit einer Dicke von mindestens 10 mm oder Sperrholz gleicher Größe verwenden. Sogar die Reste eines Platbands oder eines beschnittenen Futters reichen aus. Es wird nicht empfohlen, Spanplatten oder OSB zu verwenden, da diese Materialien für die Herstellung von Kleinteilen nicht sehr geeignet sind.

Die Abmessungen der Teile im dargestellten Beispiel betragen 70x50x10 mm. Wenn Sie für eines Ihrer Produkte eine Karosserie herstellen, werden Breite und Höhe der Stirnwände natürlich individuell gewählt. Es ist ratsam, nur die Dicke des Holzes unverändert zu lassen, da es schwierig sein wird, die richtigen Löcher in dünneren Rohlingen manuell herzustellen.

Das Sägen derart einfacher Teile ist mit einer normalen Holzsäge am kostengünstigsten. Für ein genaueres Ergebnis wird empfohlen, eine Gehrungsbox und ein Sägeblatt zu verwenden. Tatsächlich können solche kleinen Rohlinge sogar mit einer Metallsäge hergestellt werden. Auch wenn Sie eine elektrische Stichsäge haben - die Aufgabe ist nur vereinfacht.

Viel wichtiger ist beim Zuschneiden von Holzzuschnitten deren Anpassung. Sie müssen absolut identisch sein und gleichzeitig die Form eines rechteckigen Parallelepipeds haben. Ohne ein professionelles Tischlerwerkzeug kann dieses Problem mit nur einer Klammer und einem Schmirgelpapier mit der Körnung P100 gelöst werden. Das Schleifmittel wird auf einer ebenen Fläche fixiert und die Teile werden miteinander verbunden und poliert, bis die Flächen vollständig zusammengefügt sind.

Herstellung von Plexiglas-Karosserieteilen

Das Arbeiten mit Plexiglas ohne CNC-Maschinen ist etwas komplizierter als mit Holz. Dies ist zwar ein auf den ersten Blick verformbares Material, aber bei unsachgemäßer Verarbeitung schmilzt es ständig, sprudelt, reißt und kratzt. Mit den folgenden Informationen ist es jedoch durchaus möglich, mit diesen Schwierigkeiten fertig zu werden.

Zunächst bestimmen wir die Abmessungen der Teile. Sie werden je nach Länge und Breite der Stirnwände aus Holz ausgewählt. Zuerst werden zwei gegenüberliegende Seiten gemacht, dann ein paar der verbleibenden. Wenn sich jemand für das Beispiel interessiert, sind die Abmessungen der Seitenwände 140 x 70 mm und die der oberen und unteren 140 x 50 mm.

Nun zum Schneiden von Plexiglas. Der billigste und zuverlässigste Weg, dieses Material zu schneiden, ist die Verwendung einer herkömmlichen Metallsäge. Sie können auch mit einem Spezialmesser, handgefertigten Geräten, Graveuren, elektrischen Stichsägen, Fräsern usw. schneiden.

Wenn Sie sich dennoch für die Verwendung einer Metallsäge entschieden haben, müssen Sie vor der Arbeit nur ein paar Tricks lernen, um bekannte Probleme zu vermeiden. Erstens kann bei einem solchen Sägen Plexiglas aufgrund von Reibung schmelzen. Zweitens kann es schwierig sein, Markierungen von einem Marker abzuwaschen, insbesondere wenn sie dauerhaft sind. Drittens wird Plexiglas sehr leicht zerkratzt, was das Aussehen des fertigen Produkts (wie auf den Fotos im Beispiel) ziemlich beeinträchtigt.

Wir werden daher Methoden zur Lösung der oben genannten Probleme in Betracht ziehen. Damit Plexiglas beim Schneiden mit einem Blech nicht schmilzt, muss es mit herkömmlichem Motoröl vorbehandelt werden. Darüber hinaus können Sie sowohl die Klinge selbst als auch die Schnittlinie schmieren. Wenn Sie Plexiglas einölen, kann es auch mit einer elektrischen Stichsäge problemlos geschnitten werden, und das Material schmilzt nicht gleichzeitig.

Das erste, was einem beim Abwaschen eines dauerhaften Markers in den Sinn kommt, ist normaler medizinischer Alkohol. Ja Er kommt mit Spuren des Markers zurecht, aber es gibt ein Ärgernis. Tatsache ist, dass Alkohol, wenn er an den Rand von organischem Glas gelangt, merkliche Risse verursacht. Um solche Probleme zu vermeiden, ist es besser, einen normalen Filzstift zum Markieren zu verwenden. Eine noch bessere Option wäre ein Nagel, der die Schnittlinie auf Plexiglas leicht zerkratzt.

Und im letzten Moment. Um Acrylglas vor versehentlichen Kratzern zu schützen, sollte es vor dem Schneiden und Verarbeiten mit gewöhnlichem Abdeckband versiegelt werden. In dem auf dem Foto gezeigten Beispiel wurde dies nicht getan, und das Ergebnis ist deutlich zu sehen. Obwohl alle Arbeiten sehr sorgfältig durchgeführt wurden. Das Klebeband beeinträchtigt weder das Sägen, Schleifen, Bohren noch die Montage. Und das Problem mit den Spuren des Markers verschwindet automatisch.

Nach dem Schneiden von Teilen aus Plexiglas müssen diese dimensioniert werden. Dies kann auch auf Schleifpapier erfolgen, das auf einer ebenen Unterlage montiert ist. Das Material schmilzt auch, aber in diesem Fall ist es besser, kein Öl zu verwenden. Es ist viel effizienter, gewöhnliches Wasser zu verwenden - es kühlt das Plexiglas beim Schleifen perfekt ab und verhindert, dass es schmilzt.

Rechteckiges Loch aus Plexiglas

Wenn bei runden Löchern alles mehr oder weniger klar ist, dann ist es ohne Spezialwerkzeug nicht so einfach, eine rechteckige Landebuchse für den gleichen Schalter herzustellen. Es gibt zwei Möglichkeiten, um dieses Problem zu lösen. Beides ist einfach.

Wenn es die gleiche elektrische Stichsäge (oder Bedienungsanleitung) gibt, bohren Sie einfach kleine Löcher in die Ecken des zukünftigen Sockels, fügen Sie eine Nagelfeile in eine von ihnen ein und arbeiten Sie entlang des Umfangs. Vergessen Sie nicht die Schmierung. Wenn keine Stichsägen vorhanden sind, verwenden wir einen herkömmlichen Bohrer, dessen Durchmesser so nahe wie möglich an der Breite der Montagesockel am Gehäuse liegt. Wir bohren ein oder zwei Löcher und fertigen dann mit der üblichen billigen Feile eine rechteckige Form an.

Im letzteren Fall wird die Bearbeitung viel schneller und einfacher, wenn das Plexiglas zuvor unbeweglich fixiert wird. Es lohnt sich auch, zunächst mit einer Feile in einem Winkel von 45 Grad auf beiden Seiten des Werkstücks zu arbeiten und erst dann die Fläche im rechten Winkel auszurichten.

Montage des Körpers aus Holz und Plexiglas

Wenn alle Zuschnitte hergestellt sind, müssen sie nur noch zu einem Produkt zusammengefügt werden. Zunächst analysieren wir die Möglichkeiten, wie Plexiglas an einem Baum befestigt werden kann. Der Kleber ist in diesem Fall nicht ganz geeignet, da seine Spuren durch ein transparentes Material sichtbar werden. Schauen Sie, am Ende wird das alles nicht sehr sein.

Der einfachste Ansatz sind Senkkopfschrauben. Wenn sie symmetrisch verteilt sind, beeinträchtigen sie nicht das Erscheinungsbild des Produkts. Um auf diese Weise zusammenzubauen, benötigen Sie einen Bohrer mit einem kleineren Durchmesser als die Hardware selbst sowie eine Senkung.

Zwei benachbarte Rohlinge werden zusammengefügt und mit einer Klammer aneinander befestigt. Es ist besser, zwei kleine zu verwenden, da hier die Druckkraft eine große Rolle spielt. Tatsache ist, dass ein Bohrer, der durch ein Plexiglas in einen Baum mit schwacher Fixierung von Teilen eindringt, notwendigerweise verschoben wird, was nicht akzeptabel ist. Wenn die Löcher fertig sind, setzen Sie sich unter den Kopf und ziehen Sie die Schrauben an. Wir machen dasselbe mit allen Wänden des Koffers.

Es ist auch erwähnenswert, dass die Verwendung von selbstschneidenden Schrauben nicht immer der beste Ansatz zur Lösung solcher Probleme ist. Eine solche Verbindung verliert nach mehreren Montage- und Demontagevorgängen an Festigkeit. Daher sollte es nur in Fällen verwendet werden, in denen Ihr Gerät nicht häufig geöffnet wird.

Wenn Sie ein transparentes Gehäuse mit der Möglichkeit der endlosen Demontage benötigen, verwenden Sie anstelle von selbstschneidenden Schrauben spezielle Gewindebuchsen und Senkschrauben. In diesem Fall werden zuerst die Buchsen in den Baum eingeschraubt und die Schrauben bereits in diesen eingeschraubt. Eine solche Verbindung ist selbstschneidenden Schrauben in ihrer Festigkeit absolut nicht unterlegen, sie gewinnt jedoch in ihrer Funktionalität um ein Vielfaches.

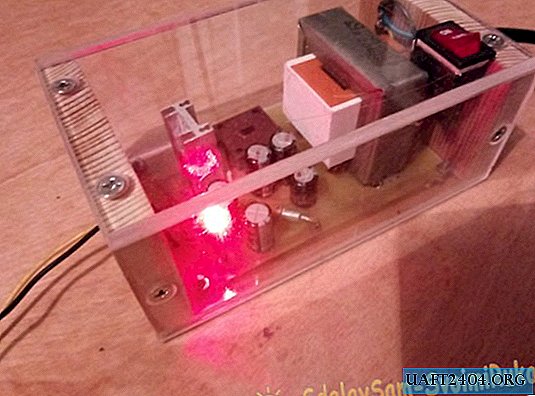

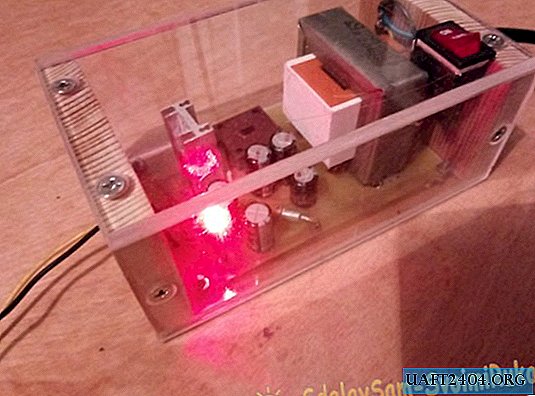

Nach einer Probemontage des Koffers bleibt nur noch die Füllung darin zu integrieren. Um die Leiterplatte zu befestigen, werden Löcher in den Boden gemacht und Schrauben mit Muttern verwendet, um sie zu befestigen. Wenn es spezielle Radio-Montageracks mit entsprechenden Gewinden gibt, ist es vorzuziehen, diese zu verwenden. Die im Beispiel gezeigte Schaltfläche ist von selbst festgelegt. Darüber hinaus bieten wir Ausgänge für Drähte oder Löcher für Steckverbinder und sammeln alles gemäß dem Schema. Wenn Sie Lust haben, fügen Sie Gummi- oder Plastikbeine hinzu.

Als Ergebnis erhalten wir eine ausgezeichnete transparente Hülle für unser Handwerk. Trotz des eher fragilen Aussehens ist es ziemlich langlebig. Außerdem leitet Plexiglas keinen Strom, da das Gehäuse aus dieser Sicht sicher ist. Wenn Sie das Vorhandensein von Holz im Produkt nicht mögen, können Sie stattdessen dickes Plexiglas verwenden. Im Gegensatz zu Holz muss es jedoch Gewinde für Schrauben oder Buchsen schneiden.

Share

Pin

Tweet

Send

Share

Send