Share

Pin

Tweet

Send

Share

Send

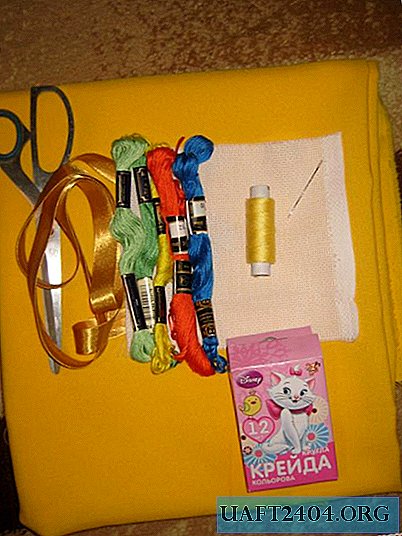

Die wichtigsten materialien:

- Kompressor aus dem Kühlschrank;

- Stahlwelle mit einem Durchmesser für den Kompressorkolben oder kleiner;

- Kanal 27 mm;

- Ecke 25x25 mm;

- Profilrohre 40x20 und 20x20 mm;

- Stab d8 mm;

- Klemmfeder;

- Nuss mit Lamm M8;

- 2 M8-Muttern;

- Plastikflasche 2 l;

- Spanplatten;

- 2 Schrauben mit M6 Unterlegscheiben.

Elektrische Stichsägenmontage

Der Kompressor hat ein äußeres Gehäuse, das den Motor abdeckt. Um zu seinem Motor zu gelangen, müssen Sie die Karosserie entlang der Fabrikschweißnaht abschneiden. Ein Elektromotor mit offenem Kolben wird aus dem Gehäuse entfernt.

Der Motor muss in Form einer Halterung zum Anbringen einer Nagelfeile am Kolben verfeinert werden. Dazu wird die Oberseite des Kolbens mit einer Feile geschliffen und in der Mitte ein Loch gebohrt. Da es sehr dünn ist, funktioniert es nicht, den Faden einfach abzuschneiden.

Vorbereiteter Kolben muss entfernt werden. Da die Kompressoren aus den Kühlschränken nicht für Reparaturen ausgelegt sind, ist deren Demontage konstruktiv nicht vorgesehen.

Um den Kolbenbolzen herauszuschlagen, müssen Sie eine Auswuchtmaschine bohren.

Für den herausgezogenen Kolben besteht eine Verlängerung aus einer Stahlwelle mit geeignetem Durchmesser. In die Welle ist ein Dorn eingestochen, der fest in die Bohrung des Kolbens passt. Auf den eingepressten Dorn im Inneren des Kolbens muss ein Pilz aufgeschweißt werden. Das Ergebnis ist ein improvisierter Niet, der ein Auseinanderbrechen der Teile verhindert.

Das Maschinenbett besteht aus einem Kanal. Um den Motor daran zu befestigen, wird eine Halterung von 2 Stück einer Ecke von 25x25 mm verwendet. Sie sind unter den Befestigungsbohrungen des Elektromotors markiert, gebohrt und ggf. geschliffen.

Die Ecken werden mit Schrauben, die vom Kompressor entfernt wurden, am Motor festgeschraubt. Als nächstes müssen Sie den zuvor ausgebauten Rotor mit einer Kurbel einbauen. In diese wird ein geschmierter Kolben eingesetzt, an dessen Schaft zusätzlich ein Auge angeschweißt ist, um die Feile anzudrücken.

Der montierte Motor wird in der Mitte des Bettes freigelegt und um die Ecken herum angeschweißt. Es tut nicht weh, ein kleines Stück der Welle am Gegengewicht des Kompressors anzuschweißen, um das Gewicht des Kolbens auszugleichen. Dadurch werden Vibrationen während des Betriebs reduziert.

Aus dem Profil 40x20 mm und 20x20 mm wird wie auf dem Foto der L-förmige obere Hebel der Maschine gebraut. Im Profil 20x20 wird gegenüber dem Kolben ein Loch gebohrt. An jede Seite muss eine M8-Mutter geschweißt werden.

Halten Sie und ziehen Sie die Stichsäge-Datei wird Stab d8 mm poliert. Durch das Schleifen wird der Durchmesser um einen Bruchteil eines Millimeters verringert, um Reibung an den Buchsen zu vermeiden. An einem Ende ist ein Ohr angeschweißt, um die Bahn zu spannen, und am anderen Ende ist ein Faden abgeschnitten. Die Stange wird in die Bohrung des L-förmigen Hebels eingeführt und von der Flügelmutter durch die Feder gedrückt. Auch ein Rahmen unter dem Maschinentisch besteht aus einem 20x20 mm Profil. In den Ohren des Kolbens und der Stange werden die Enden der Nagelfeile mit M6-Schrauben festgeklemmt.

Das Design hat bereits die Form einer fertigen Stichsäge, jedoch ist ein Motorschutz vor Sägemehl erforderlich. Darauf können Sie ein Gehäuse mit einer geschnittenen Plastikflasche bauen.

Auf das Gestell des Maschinentisches wird eine Tischplatte aus Spanplatte geschraubt, in die zuvor eine Nagelfeile eingearbeitet wurde.

Die zusammengebaute Stichsäge hat genug Kraft, um Laminatböden, Verkleidungen und sogar Stangen zu schneiden. Das vorgeschlagene Design behält die Möglichkeit der Modernisierung. Sie können die Tabelle ändern, um sie anzuheben, wenn die Zähne der Nagelfeile gelöscht werden. Fügen Sie einen Schutzschirm oder eine Hintergrundbeleuchtung hinzu.

Share

Pin

Tweet

Send

Share

Send